Der Hamburger Hafen.

Evonik beteiligt sich an Projekt RAMSSES

Schiffbau leicht gemacht

Mit einer Beteiligung am EU-Schiffbau-Projekt RAMSSES will Evonik den Bau von Schiffsrümpfen bis 80 Metern Länge schneller, effizienter und nachhaltiger machen.

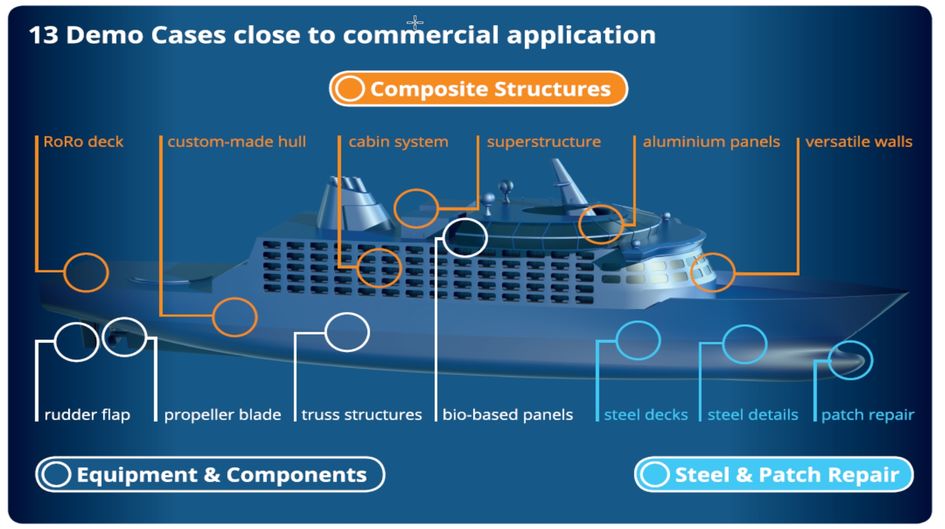

13 verschiedene Projekte sollen den Schiffbau der Zukunft entwickeln. Evonik ist an der Entwicklung eines neuen Hochsee-Rumpfes beteiligt.

Der europäische Schiffbau hat nach schweren Jahren die Trendwende geschafft. Während global die Branche noch unter den Folgen der Finanzkrise leidet, ist der europäische Schiffbau fast zurück auf dem Niveau von 2008. Besonders erfolgreich: die deutschen Werften. Ihr Auftragsbestand lag 2018 fast ein Drittel über dem von 2008*. Grund: Anstatt sich eine ruinöse Preisschlacht um Aufträge mit asiatischen Konkurrenten zu liefern, spezialisierten sich die Werften auf mittelgroße Schiffe mit moderner und anspruchsvoller Technik sowie auf Kreuzfahrtschiffe.

Um diesen technologischen Vorsprung zu behalten, fanden sich 36 Partner zusammen, um sich gemeinsam am EU-Projekt RAMSSES zu beteikigen. Es schlossen sich Unternehmen der Schiffbau-Branche, aber auch innovative Material-Lieferanten an. Ziel: Schiffe sollen erheblich leichter werden und damit einen Quantensprung hinsichtlich ihrer Effizienz machen. Evonik beteiligt sich an dem EU-Projekt und entwickelt mit Partnern einen mit Glasfaser verstärkten Kunststoffrumpf.

Koordinierende Stelle für die insgesamt 36 Partner aus zwölf EU-Ländern im RAMSSES-Projekt ist das Center of Maritime Technologie e.V. (CMT) in Hamburg-Barmbek. Es ist bei der Hamburgischen Schiffbau-Versuchsanstalt (HSVA) angesiedelt und betreut bereits die Initiative „MariLight“ des Bundesministeriums für Bildung und Forschung, die sich auch mit Leichtbau im Schiffbau beschäftigt und bei der sich Evonik ebenfalls engagiert.

Hochleistungsharz aus Geesthacht

Die Hamburgische-Schiffbau-Versuchsanstalt gilt weltweit als führender Technologie-Treiber und -Entwickler.

Eines der Ziele des RAMSSES-Projektes ist es, bis zum Jahr 2021 ein 80 Meter langes Schiff zu entwickeln, das erheblich leichter ist als vergleichbare Stahlschiffe. Da nach konkreten Lösungen für die Werften-Industrie gesucht wird, sind die Ansprüche hoch. Der Schiffskörper muss nicht nur alle Anforderungen an Stahlrümpfe erfüllen oder übertreffen, er muss auch unter Werft-Bedingungen produziert werden können. Dies bedeutet: Die möglichen Außentemperaturen liegen zwischen minus zehn und plus dreißig Grad. Für das verwendete Harz heißt dies: Es muss bei Frost schnell und blasenfrei fließen und darf bei hohen Außentemperaturen nicht zu schnell aushärten.

Bei Evonik in Geesthacht, keine 30 Kilometer vom CMT entfernt, ist Stephan Sprenger sich sicher, dass das Material von Evonik diese Anforderungen erfüllen kann. Sprenger Ist bei Evonik zuständig für das Projekt RAMSSES. Er sagt: „Im Composites-Kompetenzzentrum Geesthacht haben wir ein neues Hochleistungsharz speziell für diese Anwendung entwickelt. Wichtig war, den Ansprüchen an Mechanik, Schlagzähigkeit, Ermüdungsverhalten und Salzwasserbeständigkeit für eine große Rumpfstruktur zu genügen – immer gegen Stahl als Vergleichsmaterial.“ Das von Evonik entwickelte Harz ist hydrophob, stößt Wasser also ab. Rumpfmaterialien, die etwa im Yachtbau zum Einsatz kommen, haben diese Eigenschaft nicht und werden daher im Winter zum Austrocknen aus dem Wasser geholt – keine Option für ein kommerziell genutztes 80 Meter Schiff.

Spezialisten aus Geesthacht

Das Werk in Geesthacht ist bereits länger auf die Entwicklung von hochbelastbaren Epoxidharzen spezialisiert.

Evonik hat bereits große Erfahrung mit der Entwicklung von Composites-Materialien aus dem Automobilbau, der Windkraft und der Luftfahrtechnik. Der Schiffbau hinkte beim Thema Leichtbau lange hinterher, mit gravierenden Folgen für die Umwelt. So sind Schiffe heute überproportional stark an der Emission von Klimagasen beteiligt. Leichtbau könnte da helfen. Der Rumpf eines 80 Meter Schiffs wiegt nach heutiger Stahlbauweise rund 300 Tonnen. Der gleiche Rumpf aus Composites wiegt nur 60 Tonnen. Das Schiff könnte also allein durch die Gewichtsersparnis beim Rumpf entweder 240 Tonnen mehr Last tragen oder benötigte weniger Energie zum Fahren. Doch der Rumpf ist nicht der einzige Bereich, an dem RAMSSES ansetzt.

Werften für Kreuzfahrtschiffe planen die oberen beiden Decks aus Composites zu bauen. Dies senkt nicht nur das Gewicht, sondern verlagert auch den Schwerpunkt nach unten. Das bei Passagieren so unbeliebte „Rollen“ des Schiffes würde gedämpft. Realisiert sind bereits Kommandobrücken aus Kunststoff oder Platten für die Fahrbahnen auf Autofähren. Während Rümpfe für Containerschiffe in absehbarer Zeit weiter aus Stahl gebaut werden, könnten jedoch die Container selbst aus Composites gefertigt werden.

Egal ob Rumpf, Aufbau oder Container: Ein weiterer riesiger Vorteil von Composites-Materialien auf See ist schlicht, dass Rost keine Rolle mehr spielt. Die langen Ausfallzeiten, um den Rumpf im Trockendock zu streichen, würden entfallen. Und recyceln lassen sich Kunststoff-Rümpfe auch: Geschreddert und in die Glasproduktion eingespeist, dienen sie als Rohstofflieferant und Brennstoffversorgung gleichzeitig. Dieses Verfahren ist beim Recycling von Windkraftanlagen schon gang und gäbe.

Im Composites-Kompetenzzentrum Geesthacht gehen die Überlegungen sogar noch weiter. „Zurzeit setzen wir noch Materialien aus der Petrochemie als Grundstoff ein, aber die Zukunft wird auf Pflanzenbasis produzierte Harze bringen“, sagt Stephan Sprenger. Auch werde bereits über den Ersatz von Glasfasern durch Pflanzenfasern nachgedacht, diese seien nochmals um die Hälfte leichter.

*Gemessen an der gewichteten Bruttoraumtonne, Quelle: Verband für Schiffbau und Meerestechnik (VSM)